コンサルティング

企画、設計を含めたコンサルティングから実際の製品加工も自社で実施いたします。

| 研削加工 | 合成石英、クリアセラムなどの光学材料に適した研削条件の選定、研削時の光学素子の適切な保持方法と加工抵抗による変形を考慮した補正加工条件の提案と技術指導 |

|---|---|

| 研磨加工 | 研削加工後の高反射率化のための研磨、計測結果をフィードバックする修正研磨法、研磨による縁ダレなどの解決法の提案、研磨工具の最適化など、およびそれらに関する技術指導 |

| 計測システム | フィゾー干渉計、軸外し光学素子に対応したCGH干渉計、自由曲面を計測する機械計測法の提案と技術指導 |

| データステッチング | 計測データをつなぎ合わせて測定レンジを広げる技術 |

| オプトメカニクス | 光学素子の最適な支持点配置、支持点による変形と光学的評価、支持構造の設計、支持体との接続方法の提案と技術指導 |

研削加工

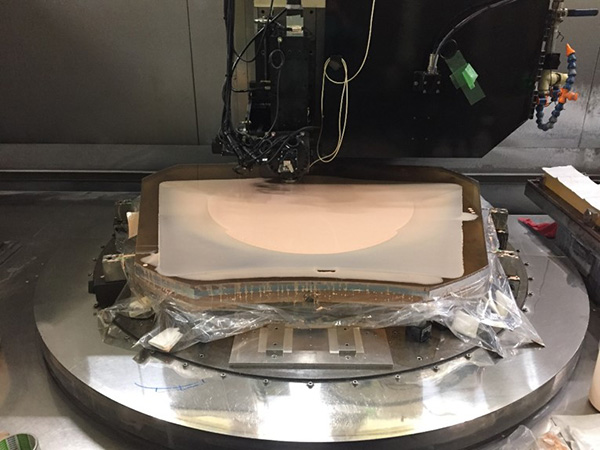

概要:φ1300までの硝材を1um程度の高精度に加工可能

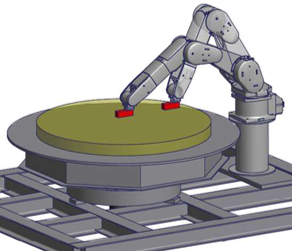

キネマティックサポート研削

通常、光学素子の研削は小さな切り込みの加工を複数回繰り返して目的の形状を作成していきます。ワークの保持に摩擦や滑りを伴う機構が含まれる場合、加工の再現性が悪化し高精度な加工が難しくなります。我々は、ワーク保持から摩擦と滑りを排除して加工の再現性を高めています。

有限要素法を用いた支持位置の決定

大型の光学素子加工にはワークをどのように支持するかが重要です。旧来行われてきた面で受ける方法は支持面とワーク背面の形状が転写され使用時に必要な形状を作ることが困難です。我々は3点支持を基本とし、有限要素法を用いてワーク変形を最小に抑える位置を求め、さらに自重変形を打ち消す治具を使用して使用時に近い状態での加工を可能にしました。

適切な砥石の選択

研削加工では、目的に応じて適切な砥石を選択することが重要です。我々は加工量、目標形状、粗さに応じて適切な砥石を選択し、加工を行います。

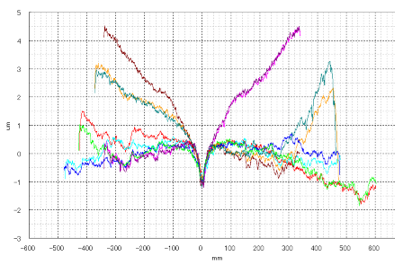

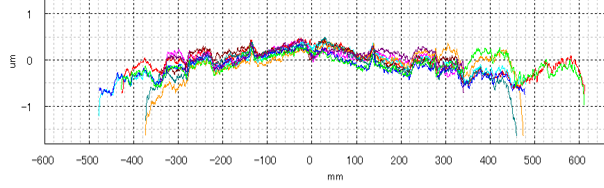

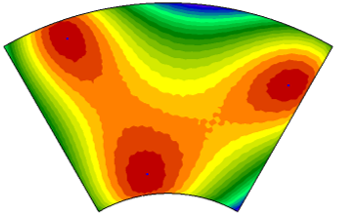

キネマティックサポートと変形予測による高精度研削

補正なしの場合の形状誤差 (1div = 1 um)

変形を予測した補正加工後の形状誤差

加工圧による変形予想図

P-V = 5 um

黒丸は固定点

研磨加工

研削面から形状修正を行いながら光学面に磨き上げます

効率的な研削痕の除去

研削によって成形された面には砥石の送り幅と砥石回転の関係から独特の模様、研削痕が生じます。これまで研削痕を研磨によって取り除くには長時間の加工を必要でしたが我々は独自の研磨手法によって効率的に研削痕を取り除きます。

畳み込み法による最適解を用いた研磨

研磨による形状誤差の修正は研磨パッドの滞在時間を制御することで行います。我々は鏡面上のパッド滞在時間を畳み込み法を用いて計算し、最短時間で形状を修正することが可能です。

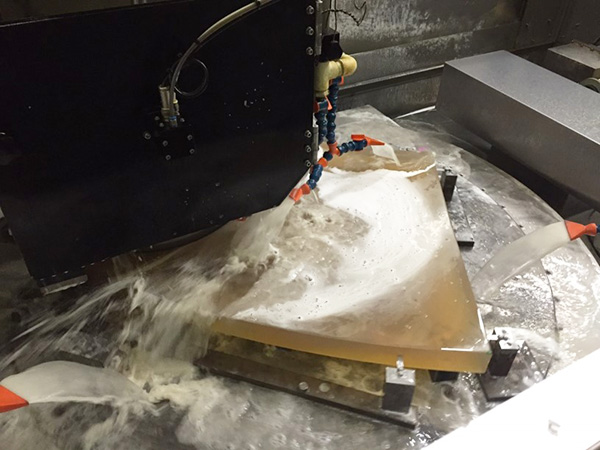

ウォータージェット加工を用いたエッジ処理

従来、研磨パッドでは加工困難だったワークのエッジですが、研磨後にウォータージェットで切り落とすことで縁ダレがなく、形状乱れのある領域をもたない鏡を作成可能です。

計測システム

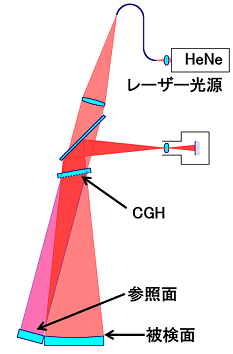

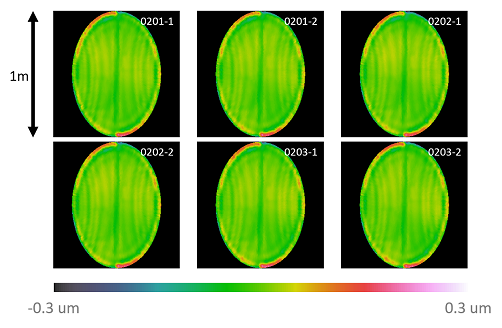

CGH干渉計を用いた軸外し非球面測定技術

- 軸外し非球面を測定可能

- 干渉縞のコントラストが高い

- 振動、空気揺らぎの影響が少

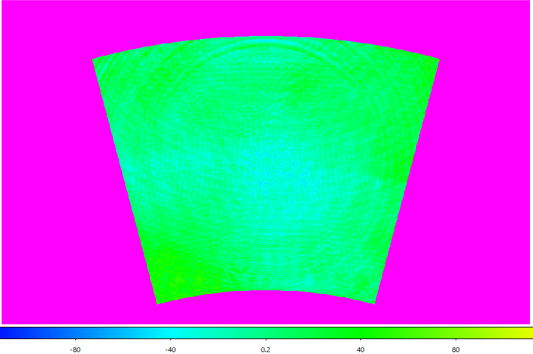

絶対精度:80 nm p-v, 15 nm rms

再現性:70 nm p-v, 10 nm rms

横解像度:2.8 mm

干渉計の計測結果

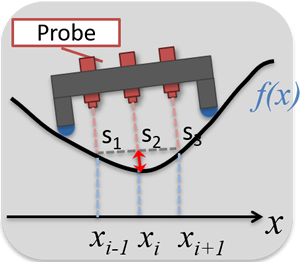

計測システム ひきずり3点法の特徴

3個のセンサでローカルな曲率を計測し、断面形状を得る計測システムです。

無基準で自由曲面を計測可能

オン・ザ・マシン計測

耐環境性

加工機を計測機に拡張可能

コンパクト

シンプル・廉価

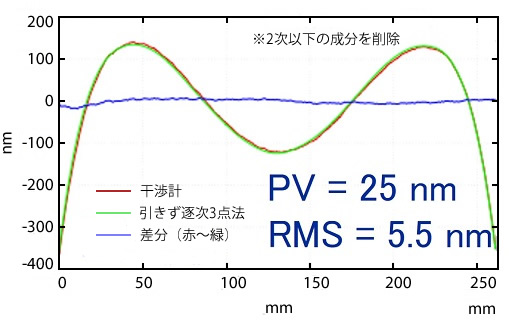

ひきずり3点法 Zygo との比較

緑:引きずり逐次3点法で算出した形状

赤:干渉計で計測した同一直線の形状

ひきずり3点法の再現性

1mの平面鏡の計測再現性は10nm(RMS)

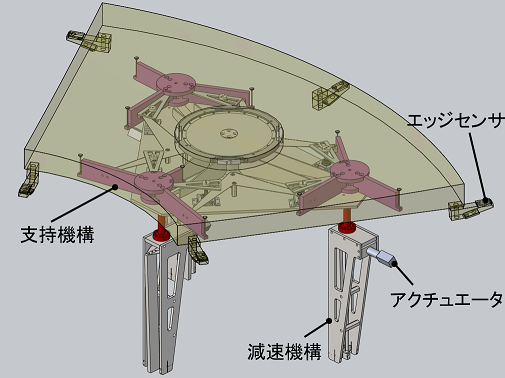

オプトメカニクス

大型の光学素子は自重変形やインターフェースとの熱膨張の違いによって容易に変形します。この問題を解決するには鏡を過拘束せずかつ堅牢に支える必要があります。この技術がオプトメカニクスです。またそういった光学素子の精密な位置決め操作を行う場合はキネマティックサポート(滑りや摩擦の無い支持方法)が重要となります。 わが社は1メートルサイズで厚さ僅か50mmの鏡を望遠鏡上でRMS=50nmレベルで保持位置決めを行う技術を有します。

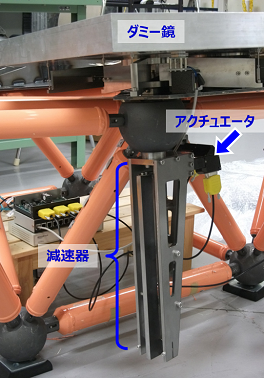

せいめい望遠鏡の主鏡支持機構

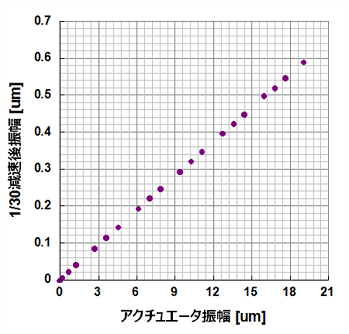

ロストモーションゼロの独自開発の無関節減速機構により廉価なステッピングモータでありながら80kgの鏡のナノレベルのポジショニングを実現しました。

減速器によるロストモーション ~0